Evitar la carga lateral y el desalineamiento de los cilindros hidráulicos: 4 pasos clave

Introducción

En los sistemas hidráulicos, los cilindros desempeñan un papel crucial al soportar cargas elevadas y garantizar un movimiento lineal preciso en aplicaciones exigentes. Sin embargo, la carga lateral y la desalineación de los cilindros hidráulicos son problemas comunes que pueden comprometer su rendimiento y vida útil, provocando fallos mecánicos graves. Estas situaciones, generalmente causadas por una instalación incorrecta o un uso inadecuado, generan tensiones adicionales que dañan componentes esenciales como las juntas y los pistones. Para evitar estos problemas, es fundamental implementar prácticas adecuadas de instalación y mantenimiento. En este artículo, como expertos en fabricación y distribución de cilindros hidráulicos a nivel mundial, exploramos cuatro pasos clave para prevenir la carga lateral y la desalineación, optimizando así el funcionamiento y la durabilidad de los equipos hidráulicos.

Evitar la carga lateral y el desalineamiento de los cilindros hidráulicos: 4 pasos clave

Los cilindros hidráulicos se utilizan habitualmente para soportar altas cargas en sistemas de operaciones exigentes y, a menudo, se confía en ellos durante varios años consecutivos. No obstante, cuando se implementan o utilizan de manera inadecuada, estos cilindros pueden deteriorarse rápidamente, lo que conduce a problemas mecánicos, como la carga lateral y la deformación de la barra.

En su forma básica, los cilindros están diseñados para mover cargas con fuerza y movimiento lineales. Cuando funcionan de manera óptima, las fuerzas de compresión y tracción se alinean perfectamente con la dirección de la barra. Sin embargo, la carga lateral puede producirse cuando una masa empuja la barra hacia un lado o en direcciones verticales.

Esta deformación ocurre debido a una capacidad reducida del pistón. Cuando el cilindro funciona correctamente, su resistencia a la carga lateral es alta gracias a las bajas fuerzas de flexión y al soporte de los cojinetes en el cabezal y el pistón. Sin embargo, al extenderse el cilindro, el pistón se desplaza más cerca del cabezal, reduciendo su capacidad de actuar como cojinete, lo que genera deformaciones. Como regla general, cuanto mayor sea la carrera del cilindro y más lejos deba desplazarse la barra, mayor será la probabilidad de carga lateral y pandeo de la columna.

Teniendo en cuenta todo esto, cuando una barra está desalineada, los montajes fijos de los cilindros dejan de funcionar correctamente, siendo la carga lateral la causa principal de este fallo. Por ello, evitar la carga lateral en los cilindros hidráulicos es fundamental no solo para garantizar el correcto funcionamiento de la máquina, sino también para prevenir fugas de fluido y fallos en los sellos.

#1. Elegir el tipo adecuado de montaje para cilindros

Los montajes para cilindros hidráulicos son esenciales para mantener el cilindro en su posición y prevenir impactos. Por ello, elegir el tipo de montaje adecuado entre todas las opciones disponibles es fundamental para optimizar el rendimiento del sistema y reducir el riesgo de desalineamiento.

Los tipos de montajes para cilindros varían en función de las necesidades y los requisitos de resistencia, con diferentes diseños y longitudes de carrera que se adaptan a diversos casos de uso. Por ejemplo, las aplicaciones de alta carga con carreras largas requieren montajes de mayor resistencia, mientras que los soportes de horquilla necesitan más espacio para operar.

Para ayudarte a seleccionar el montaje más adecuado y mantener tu sistema alineado, a continuación, se presentan algunos de los tipos de montaje más populares:

1. Montajes con brida

Existen varias opciones de montajes con brida, incluyendo bridas rectangulares en el extremo de la barra y montajes en el extremo del capuchón. Estos montajes presentan diseños circulares, rectangulares o cuadrados con un acabado plano que no requiere juntas o cojinetes para su instalación. Gracias a este diseño, las bridas son extremadamente resistentes y rígidas, siendo ideales para cilindros hidráulicos estacionarios. Además, las bridas son perfectas cuando la cara de montaje se fija a un soporte estructural de la máquina y pueden soportar presiones nominales completas.

Es importante tener en cuenta que, aunque las bridas son fuertes, no toleran bien el desalineamiento, lo que puede provocar un rápido deterioro.

2. Montajes de horquilla

Otro tipo de montaje para cilindros hidráulicos es el montaje de horquilla. Estos montajes son pivotes diseñados para permitir que el cilindro, como sugiere el nombre, "gire" en un único rango de movimiento.

Este tipo de montaje es ideal para numerosas aplicaciones, especialmente cuando se requiere que el cilindro pivote durante la extensión y retracción. Es muy utilizado en equipos móviles y suele ser un tipo de montaje común que se fija al extremo de la barra del cilindro e inserta en la horquilla para mantenerlo en su lugar.

Por lo general, un montaje de horquilla es más adecuado para cilindros con carrera corta y diámetros pequeños o medianos. Aunque permiten pivotar, solo lo hacen en un rango de movimiento limitado y son vulnerables a la carga lateral.

3. Montajes de muñón

Los montajes de muñón son otra forma de montaje pivotante, que suelen colocarse en la cabeza, el capuchón o en una posición intermedia del cilindro hidráulico. Este tipo de montaje proporciona mayor resistencia y estabilidad que los montajes de horquilla y se puede fijar con cojinetes en lugar de pasadores.

Por lo general, los pasadores de muñón están diseñados exclusivamente para cargas de corte y no deben someterse a esfuerzos de flexión. Para evitar daños, se pueden emplear bloques de apoyo o pillow blocks.

El montaje fijo intermedio de muñón suele considerarse la mejor opción dentro de este tipo, ya que permite equilibrar el peso del cilindro entre la cabeza y el capuchón.

4. Montajes de orejetas

Los montajes de orejetas son de tipo fijo y se caracterizan por pestañas rectangulares diseñadas como parte del cilindro o soldadas a la cabeza y al capuchón. Este tipo de montaje destaca por su rigidez y resistencia, aunque, como otros montajes fijos, presenta una baja tolerancia al desalineamiento.

En concreto, las orejetas laterales son las que experimentan más problemas derivados del desalineamiento. Estos montajes se colocan en un lado de la máquina y necesitan refuerzos para soportar cargas pesadas o situaciones de alto impacto.

5. Montajes pivotantes

Los montajes pivotantes, que incluyen los montajes de horquilla y muñón, son ideales para cargas que se desplazan en un arco, ya que permiten movimiento mientras absorben la fuerza, garantizando un funcionamiento óptimo del sistema.

Un montaje pivotante es excelente para absorber fuerzas en su línea central y, por ello, se utiliza en máquinas dinámicas con trayectorias curvas. Tanto los diseños de horquilla como los de muñón pueden emplearse en aplicaciones de tensión o compresión con presiones nominales completas, pero no son adecuados para aplicaciones de carrera larga.

En aplicaciones de compresión con carreras largas, se debe usar una barra de pistón sobredimensionada para evitar el pandeo, empleando un tubo de tope para cilindros hidráulicos.

6. Montajes laterales

Un cilindro hidráulico con montaje lateral está diseñado para absorber fuerzas alejadas del cilindro. Este tipo de montaje incluye opciones como orejetas laterales, orejetas terminales y configuraciones laterales roscadas. En este diseño, los cilindros se fijan en un lado de la cabeza y el capuchón, sin pasar por la línea central del cilindro.

Como resultado de esta aplicación, los montajes laterales generan un momento de giro cuando el cilindro aplica fuerza. Sin embargo, si no están correctamente asegurados, este movimiento giratorio puede producir cargas laterales en el prensaestopas y el pistón. Para evitarlo, es esencial elegir una longitud de carrera de al menos 1,5 veces el diámetro del orificio.

7. Montajes en línea central

La mejor manera de soportar un cilindro suele ser a lo largo de su línea central, utilizando montajes en línea central. Este tipo de montaje fijo ayuda a absorber las fuerzas en dicha línea. Dentro de esta categoría se incluyen los montajes de barras extendidas, orejetas en línea central y montajes con brida.

Los montajes de tirantes extendidos son simétricos, lo que garantiza que las fuerzas de compresión y tracción sobre la barra del pistón se distribuyan de manera uniforme. Por ello, este estilo de montaje puede manejar presiones nominales completas, siendo una de las opciones más ideales.

Por otro lado, los montajes de orejetas en línea central son otro tipo de montaje fijo, con orejetas que mantienen el cilindro en su lugar. La fricción entre la base de la orejeta y la superficie evita que el cilindro se desplace lateralmente.

#2. Calcular la capacidad de carga

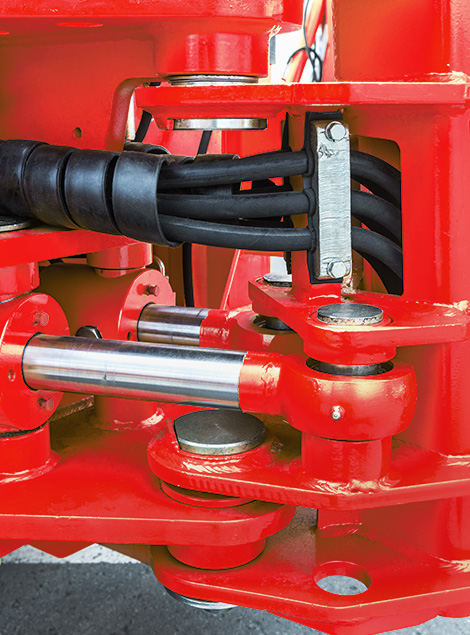

Opciones de montaje de cilindros hidráulicos

Después de instalar el tipo de montaje de cilindro adecuado para tus necesidades, es fundamental calcular la capacidad de carga. Recuerda que la carga afecta a todos los componentes del cilindro hidráulico, y tanto los cojinetes como los acoplamientos, junto con todos los demás elementos, deben tener la capacidad de carga adecuada para mantener una alineación correcta. Los componentes fabricados con materiales de alta resistencia ofrecen una mayor durabilidad, al igual que los de mejor calidad. Asegúrate de emplear componentes que cumplan los mismos estándares que el propio cilindro para garantizar una capacidad de carga adecuada.

#3. Utilizar el tamaño correcto de la barra del cilindro hidráulico

Tubo de tope para cilindros hidráulicos

El siguiente punto en la lista es elegir el tamaño correcto de la barra. Al seleccionar el tamaño adecuado para tu sistema, puedes mejorar la resistencia del mismo a la flexión, el hundimiento y el pandeo, además de reducir las probabilidades de carga lateral.

#4. Emplear tubos de tope para cilindros

El último factor para prevenir las cargas laterales es utilizar un tubo de tope para cilindros hidráulicos, que proporcione soporte adicional a las barras de pistón extendidas y, al mismo tiempo, aumente la separación entre el cojinete de la barra y el pistón. Esto permite reducir el estrés en los cojinetes y minimizar el riesgo de cargas laterales.

Conclusión

Prevenir la carga lateral y la desalineación de los cilindros hidráulicos es esencial para garantizar la eficiencia y fiabilidad de los sistemas hidráulicos en cualquier aplicación. A través de la selección del tipo de montaje adecuado, el cálculo correcto de la capacidad de carga, la elección del tamaño apropiado de la barra y el uso de tubos de tope, es posible minimizar el desgaste y las fallas mecánicas. Estas medidas no solo aumentan la vida útil de los cilindros, sino que también reducen el riesgo de fugas y averías en las juntas. En nuestra fábrica, comprometida con la excelencia en soluciones hidráulicas, entendemos la importancia de aplicar estas mejores prácticas. Al seguir estos cuatro pasos, los usuarios pueden maximizar la seguridad, el rendimiento y la sostenibilidad de sus sistemas hidráulicos.

Si tiene alguna pregunta adicional sobre cilindros hidráulicos o sistemas hidráulicos, no dude en ponerse en contacto con nosotros a través del correo electrónico: sales@ai-soar.com o visitarnos.

|

AISOAR HYDRAULIC CYLINDERS |

EN

EN RU

RU ES

ES