¿Cómo se logra el control sincronizado de varios cilindros hidráulicos?

Introducción

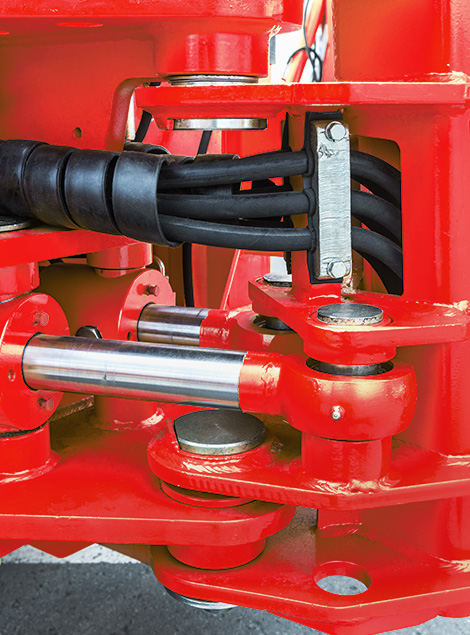

En la maquinaria industrial moderna, los sistemas hidráulicos desempeñan un papel fundamental en funciones como elevación, empuje y accionamiento. En este contexto, el control sincronizado de varios cilindros hidráulicos es crucial para garantizar la eficiencia operativa y prevenir fallos mecánicos derivados de movimientos descoordinados. La sincronización no solo mejora la precisión y velocidad del trabajo, sino que también minimiza el desgaste y los daños en los componentes. Este artículo profundiza en los principios fundamentales de la sincronización de cilindros hidráulicos, los métodos más utilizados, los desafíos técnicos asociados y las mejores prácticas operativas para optimizar su funcionamiento.

1. Principios de funcionamiento de la sincronización hidráulica

La sincronización de cilindros hidráulicos consiste en garantizar que varios cilindros se expandan o contraigan al mismo ritmo y con la misma fuerza. Esto depende de tres factores clave:

a) Dinámica de fluidos: El sistema hidráulico utiliza la incomprensibilidad del fluido para convertir la presión en fuerza. Al controlar el flujo y la dirección del líquido, es posible lograr movimientos sincronizados.

b) Equilibrio de carga: Es esencial distribuir las cargas uniformemente entre los cilindros para evitar asimetrías que causen descoordinación.

c) Retroalimentación en tiempo real: Los sensores y sistemas de control permiten ajustar continuamente los parámetros operativos para mantener la sincronización.

2. Métodos comunes de sincronización de cilindros hidráulicos

1. Sincronización mecánica

Este método utiliza conexiones físicas, como barras o engranajes, para alinear los movimientos de los cilindros. Es ideal para aplicaciones con requisitos de precisión moderada y estructuras simples, siendo una solución económica.

2. Uso de distribuidores de caudal

Mediante distribuidores, el aceite hidráulico se reparte uniformemente entre los cilindros. Este enfoque es común en sistemas hidráulicos paralelos, como aquellos utilizados para levantar objetos pesados.

3. Sensores de posición y control por retroalimentación

Para operaciones de alta precisión, los sensores de posición monitorizan continuamente el desplazamiento de los cilindros. La información recopilada se envía a un controlador, que ajusta las válvulas hidráulicas en tiempo real. Este método ofrece una precisión excepcional, aunque implica sistemas más complejos y costosos.

4. Control mediante válvulas hidráulicas

Válvulas divisoras de caudal: Aseguran una distribución uniforme del flujo hidráulico, garantizando velocidades iguales entre los cilindros.

Válvulas proporcionales: Permiten un control ajustado de la presión y el caudal, integrándose con sistemas electrónicos para obtener una mayor precisión.

3. Retos técnicos de la sincronización de cilindros hidráulicos

1. Desbalance de carga

Las cargas desiguales pueden causar movimientos irregulares. Esto se mitiga con válvulas de control de caudal y dispositivos de compensación.

2. Variaciones de temperatura y presión

Los cambios en la viscosidad del aceite debido a variaciones térmicas afectan la respuesta del sistema. Es fundamental monitorizar y regular estos parámetros.

3. Desgaste y envejecimiento

El uso prolongado provoca desgaste en cilindros y componentes, afectando la precisión de la sincronización. El mantenimiento regular es indispensable.

4. Complejidad del sistema de control

Aunque los sistemas electrónicos ofrecen ventajas, su configuración y mantenimiento requieren conocimientos especializados, además de ser susceptibles a fallos técnicos.

4. Aspectos clave en la operación sincronizada

1. Inspección previa: Verificar la integridad de los cilindros, juntas y tuberías para evitar fugas o daños.

2. Configuración adecuada: Establecer caudales y presiones dentro de los parámetros óptimos del sistema.

3. Monitorización térmica: Controlar las variaciones de temperatura para prevenir impactos negativos en el rendimiento.

4. Secuencia operativa correcta: Seguir un orden preciso en la activación de los cilindros para evitar desajustes.

5. Ajustes en tiempo real: Detectar y corregir cualquier anomalía durante la operación para garantizar una sincronización continua.

Conclusión

La sincronización de cilindros hidráulicos es un elemento esencial en la operación de equipos industriales modernos. Su correcta implementación permite mejorar la eficiencia, prolongar la vida útil de los componentes y minimizar riesgos operativos. Aunque existen varios métodos disponibles, la elección depende de los requisitos específicos de la aplicación, como el nivel de precisión y la complejidad del sistema. Además, es fundamental considerar los desafíos técnicos asociados, como el desgaste, las variaciones térmicas y la necesidad de controles avanzados. Adoptar un enfoque sistemático y combinar tecnologías adecuadas con un mantenimiento preventivo garantizará un rendimiento óptimo y sostenible en el tiempo.

Si tiene alguna pregunta adicional sobre cilindros hidráulicos o sistemas hidráulicos, no dude en ponerse en contacto con nosotros a través del correo electrónico: sales@ai-soar.com o visitarnos.

|

AISOAR HYDRAULIC CYLINDERS |

EN

EN RU

RU ES

ES