¿Por qué es necesario realizar pruebas de presión en un sistema hidráulico y cómo se llevan a cabo?

Introducción

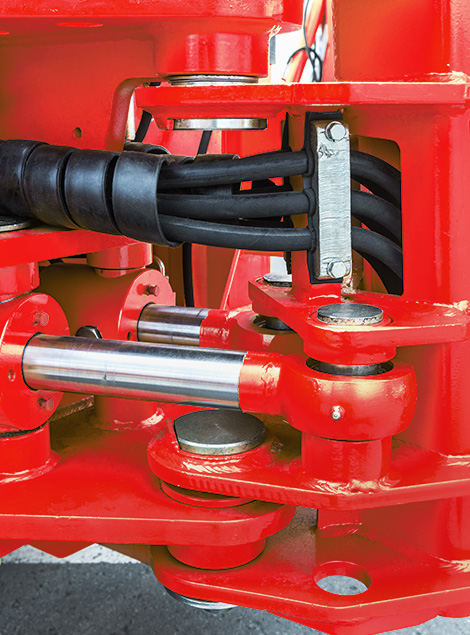

En los sistemas hidráulicos, las pruebas de presión son fundamentales para garantizar un funcionamiento seguro y eficiente. Estas pruebas permiten identificar posibles fallos en la instalación, prevenir daños en los componentes y asegurar que el sistema cumple con los requisitos de diseño y operación. Realizar pruebas de presión no solo ayuda a verificar la resistencia y estanqueidad del sistema, sino que también reduce el riesgo de averías inesperadas y prolonga la vida útil de los componentes hidráulicos.

Este artículo explorará la importancia de las pruebas de presión, los métodos recomendados para llevarlas a cabo y las precauciones necesarias durante el proceso. Con un enfoque técnico y práctico, se ofrecen pautas claras para lograr resultados precisos y fiables en estas pruebas críticas para cualquier sistema hidráulico.

1. La importancia de las pruebas de presión en sistemas hidráulicos

Existen diversos tipos de pruebas en los sistemas hidráulicos, según el propósito y las condiciones de trabajo del sistema:

Pruebas de ajuste tras el montaje: Se realizan al finalizar la instalación para verificar el correcto ensamblaje.

Pruebas de monitorización: Se llevan a cabo durante la operación para garantizar un funcionamiento adecuado.

Pruebas de diagnóstico de fallos: Ayudan a localizar problemas específicos.

Pruebas en sistemas cerrados: Evaluación de variables controladas en sistemas hidráulicos de circuito cerrado.

Las pruebas de presión son esenciales para:

a) Comprobar que todos los componentes, como motores y bombas, funcionan correctamente y sin ruidos anómalos.

b) Detectar fugas en válvulas, conexiones o soldaduras.

c) Verificar la estanqueidad y estabilidad de los elementos críticos.

2. Métodos para realizar pruebas de presión en sistemas hidráulicos

2.1. Selección de la presión de prueba

La presión de prueba depende de la presión de trabajo del sistema:

Para sistemas de baja o media presión: entre 1,5 y 2 veces la presión de trabajo.

Para sistemas de alta presión: entre 1,2 y 1,5 veces la presión máxima de trabajo.

En circuitos con grandes variaciones de presión: la presión de prueba debe superar los picos máximos esperados.

2.2. Requisitos para mangueras y conexiones de goma

Las mangueras deben soportar sin deformaciones notables entre 1,5 y 2 veces la presión de trabajo habitual. Además, no deben romperse bajo presiones de prueba de entre 2 y 3 veces la presión operativa normal.

2.3. Pruebas por etapas

Para obtener resultados seguros, se recomienda realizar las pruebas de forma escalonada:

Incrementar la presión gradualmente en etapas, estabilizándola durante 2-3 minutos en cada nivel.

Al alcanzar la presión de prueba, mantenerla durante 10 minutos y luego reducirla a la presión de trabajo.

Inspeccionar todas las soldaduras, conexiones y puntos de sellado en busca de fugas o deformaciones.

3. Precauciones durante las pruebas de presión en sistemas hidráulicos

Ajuste de las válvulas de seguridad: Estas deben configurarse según la presión de prueba seleccionada.

Eliminación del aire en el sistema: Abrir las válvulas de purga para garantizar que el sistema está completamente lleno de fluido antes de proceder con la prueba.

Atención a ruidos anómalos: Si durante la prueba se detectan sonidos inusuales, detener inmediatamente el proceso, identificar el problema, solucionar el fallo y reiniciar la prueba tras liberar la presión acumulada.

Control de la temperatura: La temperatura ideal del aceite hidráulico es de 40°C a 50°C. Si supera los 80°C, el sistema debe enfriarse para evitar daños por degradación del fluido y disminución de la lubricación.

En temperaturas inferiores a 10°C, se recomienda precalentar el sistema para evitar daños por viscosidad elevada.

Condiciones del entorno: Evitar golpes en las tuberías durante las pruebas y mantener un radio de seguridad de 5 metros alrededor de la zona de prueba. No realizar trabajos con fuego o ruido intenso cerca del sistema.

Conclusión

Realizar pruebas de presión en sistemas hidráulicos no es solo una medida preventiva, sino una práctica imprescindible para garantizar la fiabilidad y seguridad del sistema. Estas pruebas permiten identificar posibles puntos débiles, validar el diseño y prevenir averías que podrían tener un alto coste operativo.

Al seguir un proceso sistemático que incluye etapas graduales, ajustes precisos y control riguroso de condiciones externas, es posible optimizar la operación y prolongar la vida útil del equipo. Asimismo, aplicar las medidas de seguridad adecuadas protege tanto al sistema como al personal técnico involucrado. Con procedimientos claros y una ejecución profesional, las pruebas de presión se convierten en una herramienta clave para el éxito en cualquier instalación hidráulica.

Si tiene alguna pregunta adicional sobre cilindros hidráulicos o sistemas hidráulicos, no dude en ponerse en contacto con nosotros a través del correo electrónico: sales@ai-soar.com o visitarnos.

|

AISOAR HYDRAULIC CYLINDERS |

EN

EN RU

RU ES

ES